Vzhledem k tomu, že se hliníkové vodiče stále častěji používají v automobilových kabelových svazcích, tento článek analyzuje a organizuje technologii připojení hliníkových napájecích kabelových svazků a analyzuje a porovnává výkon různých metod připojení, aby se usnadnil pozdější výběr metod připojení hliníkových napájecích kabelových svazků.

01 Přehled

S propagací používání hliníkových vodičů v automobilových kabelových svazcích se postupně zvyšuje používání hliníkových vodičů místo tradičních měděných vodičů. Nicméně při aplikaci hliníkových drátů nahrazujících měděné dráty je třeba čelit problémům s elektrochemickou korozí, tečením za vysokých teplot a oxidací vodičů. Zároveň musí hliníkové dráty nahrazující měděné dráty splňovat požadavky na původní měděné dráty. Elektrické a mechanické vlastnosti, aby se zabránilo zhoršení výkonu.

Aby se vyřešily problémy, jako je elektrochemická koroze, tečení za vysokých teplot a oxidace vodičů během aplikace hliníkových drátů, v současné době existují v průmyslu čtyři hlavní metody spojování, a to: třecí a tlakové svařování, třecí svařování, ultrazvukové svařování a plazmové svařování.

Následuje analýza a srovnání výkonu principů a struktur připojení těchto čtyř typů připojení.

02 Svařování třením a svařování tlakem

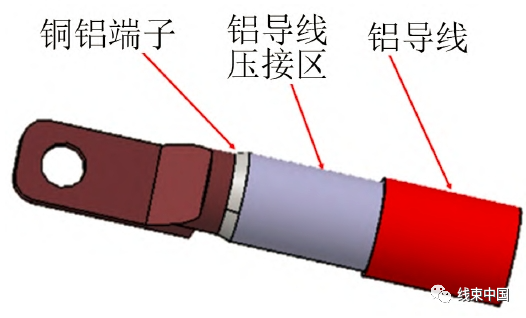

Třecí svařování a tlakové spojování se nejprve používají měděné a hliníkové tyče pro třecí svařování a poté se měděné tyče lisují pro vytvoření elektrických spojů. Hliníkové tyče se obrábějí a tvarují do hliníkových krimpovacích konců a vyrábějí se měděné a hliníkové svorky. Poté se hliníkový drát zasune do hliníkového krimpovacího konce měděno-hliníkové svorky a hydraulicky se krimpuje pomocí tradičního krimpovacího zařízení pro kabelové svazky, čímž se dokončí spojení mezi hliníkovým vodičem a měděno-hliníkovou svorkou, jak je znázorněno na obrázku 1.

Ve srovnání s jinými formami spojení vytváří třecí a tlakové svařování přechodovou zónu slitiny mědi a hliníku třením měděných a hliníkových tyčí. Svařovaný povrch je rovnoměrnější a hustší, což účinně zabraňuje problému s tepelným tečením způsobenému různými koeficienty tepelné roztažnosti mědi a hliníku. Kromě toho vytvoření přechodové zóny slitiny také účinně zabraňuje elektrochemické korozi způsobené různou aktivitou kovů mezi mědí a hliníkem. Následné utěsnění smršťovacími bužírkami se používá k izolaci solné mlhy a vodní páry, což také účinně zabraňuje vzniku elektrochemické koroze. Hydraulickým krimpováním hliníkového drátu a hliníkového krimpovacího konce měděno-hliníkového terminálu se monofilní struktura hliníkového vodiče a oxidová vrstva na vnitřní stěně hliníkového krimpovacího konce rozruší a odloupne, čímž se dokončí propojení mezi jednotlivými dráty a mezi hliníkovým vodičem a vnitřní stěnou krimpovacího konce. Tato svařovací kombinace zlepšuje elektrický výkon spojení a poskytuje nejspolehlivější mechanický výkon.

03 Svařování třením

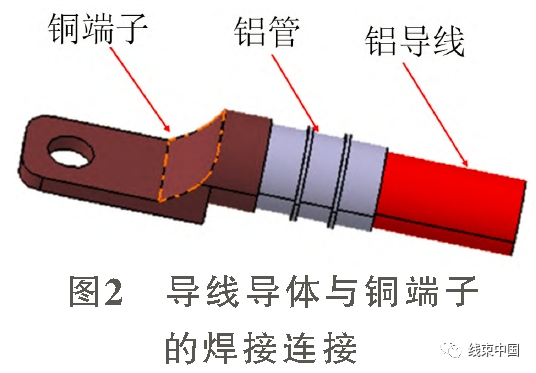

Třecí svařování využívá hliníkovou trubku k krimpování a tvarování hliníkového vodiče. Po odříznutí čelní plochy se provádí třecí svařování s měděnou koncovkou. Svařovací spojení mezi drátem a měděnou koncovkou se provede třecím svařováním, jak je znázorněno na obrázku 2.

Třecím svařováním se spojují hliníkové dráty. Nejprve se hliníková trubka nasadí na vodič hliníkového drátu pomocí krimpování. Monofilní struktura vodiče se krimpováním zplastifikuje, čímž se vytvoří těsný kruhový průřez. Poté se svařovací průřez zploští soustružením, čímž se proces dokončí. Příprava svařovacích povrchů. Jeden konec měděného terminálu tvoří elektrickou spojovací strukturu a druhý konec je svařovací spojovací plocha měděného terminálu. Svařovací spojovací plocha měděného terminálu a svařovací plocha hliníkového drátu se svaří a spojí třecím svařováním a poté se svařovací okap ořeže a vytvaruje, čímž se proces spojení hliníkového drátu pro třecím svařování dokončí.

Ve srovnání s jinými formami spojení vytváří třecí svařování přechodové spojení mezi mědí a hliníkem prostřednictvím třecího svařování mezi měděnými svorkami a hliníkovými dráty, čímž se účinně snižuje elektrochemická koroze mědi a hliníku. Přechodová zóna třecího svařování měď-hliník je v pozdější fázi utěsněna samolepicí smršťovací bužírkou. Oblast svařování není vystavena vzduchu a vlhkosti, což dále snižuje korozi. Kromě toho je oblast svařování místem, kde je hliníkový vodič přímo spojen s měděnou svorkou svařováním, což účinně zvyšuje vytahovací sílu spoje a zjednodušuje proces zpracování.

Nevýhody však existují i u spojení hliníkových drátů a měděno-hliníkových koncovek na obrázku 1. Použití třecího svařování u výrobců kabelových svazků vyžaduje samostatné speciální zařízení pro třecí svařování, které má nízkou všestrannost a zvyšuje investice do dlouhodobého majetku výrobců kabelových svazků. Za druhé, při třecím svařování je během procesu monofilní struktura drátu přímo třecím svařována s měděnou koncovkou, což má za následek dutiny v oblasti třecího svařování. Přítomnost prachu a dalších nečistot ovlivňuje konečnou kvalitu svařování a způsobuje nestabilitu mechanických a elektrických vlastností svařovaného spoje.

04 Ultrazvukové svařování

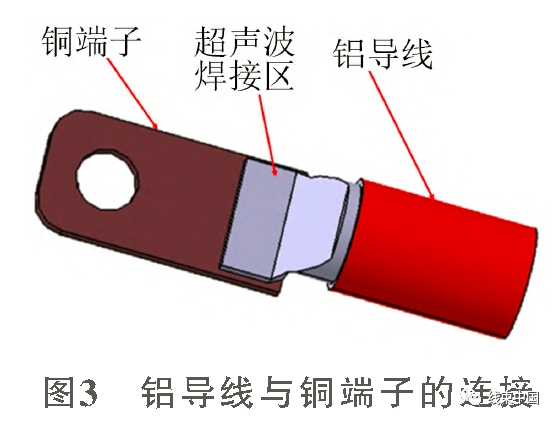

Ultrazvukové svařování hliníkových drátů využívá ultrazvukové svařovací zařízení ke spojení hliníkových drátů a měděných svorek. Prostřednictvím vysokofrekvenčního kmitání svařovací hlavy ultrazvukového svařovacího zařízení se monofily hliníkového drátu a hliníkové dráty a měděné svorky spojí dohromady, čímž se dokončí hliníkový drát. Spojení měděných svorek je znázorněno na obrázku 3.

Ultrazvukové svařování nastává, když hliníkové dráty a měděné svorky vibrují vysokofrekvenčními ultrazvukovými vlnami. Vibrace a tření mezi mědí a hliníkem dokončují spojení mezi nimi. Protože měď i hliník mají plošně centrovanou kubickou krystalickou strukturu kovu, v prostředí vysokofrekvenčních oscilací za těchto podmínek je dokončena atomová náhrada v krystalové struktuře kovu a vytvořena přechodová vrstva slitiny, čímž se účinně zabraňuje vzniku elektrochemické koroze. Zároveň se během procesu ultrazvukového svařování odlupuje oxidová vrstva na povrchu monofilu hliníkového vodiče a tím se dokončí svařovací spojení mezi monofily, což zlepšuje elektrické a mechanické vlastnosti spojení.

Ve srovnání s jinými formami připojení je ultrazvukové svařovací zařízení běžně používaným procesním zařízením pro výrobce kabelových svazků. Nevyžaduje investice do nových dlouhodobých aktiv. Zároveň se u svorek používají měděné lisované svorky, což snižuje náklady na svorky a nabízí tak nejlepší cenovou výhodu. Existují však i nevýhody. Ve srovnání s jinými formami připojení má ultrazvukové svařování slabší mechanické vlastnosti a nízkou odolnost proti vibracím. Proto se použití ultrazvukových svařovacích spojů nedoporučuje v oblastech s vysokofrekvenčními vibracemi.

05 Plazmové svařování

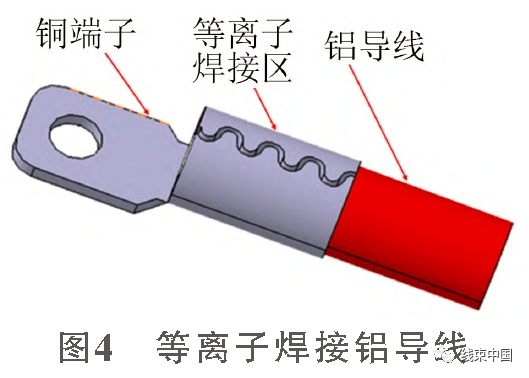

Plazmové svařování používá měděné svorky a hliníkové dráty pro krimpovací spojení a poté se přidáním pájky plazmový oblouk použije k ozáření a ohřevu svařované oblasti, roztavení pájky, vyplnění svařované oblasti a dokončení spojení hliníkovým drátem, jak je znázorněno na obrázku 4.

Plazmové svařování hliníkových vodičů se nejprve provádí plazmovým svařováním měděných svorek a krimpováním se hliníkové vodiče upevňují krimpováním. Plazmové svařované svorky po krimpování vytvoří soudkovitou strukturu a oblast svařování svorek se vyplní pájkou obsahující zinek a na krimpovaný konec se přidá pájka obsahující zinek. Pod vlivem plazmového oblouku se pájka obsahující zinek zahřeje a roztaví a poté kapilárním působením vstoupí do mezery mezi dráty v oblasti krimpování, čímž se dokončí proces spojení měděných svorek a hliníkových drátů.

Plazmové svařování hliníkových drátů zajišťuje rychlé spojení mezi hliníkovými dráty a měděnými svorkami pomocí krimpování a poskytuje spolehlivé mechanické vlastnosti. Zároveň se během krimpování, díky kompresnímu poměru 70 % až 80 %, dokončí destrukce a odlupování oxidové vrstvy vodiče, což účinně zlepšuje elektrický výkon, snižuje kontaktní odpor spojovacích bodů a zabraňuje jejich zahřívání. Poté se na konec krimpovací oblasti přidá pájka obsahující zinek a plazmový paprsek ozařuje a zahřívá svařovací oblast. Pájka obsahující zinek se zahřeje a roztaví a pájka kapilárním působením vyplní mezeru v krimpovací oblasti, čímž se dosáhne solné mlhy v krimpovací oblasti. Izolace od par zabraňuje vzniku elektrochemické koroze. Zároveň se díky izolaci a tlumení pájky vytvoří přechodová zóna, která účinně zabraňuje vzniku tepelného tečení a snižuje riziko zvýšeného odporu spoje při rázových změnách za tepla a chladu. Plazmovým svařováním připojovací oblasti se efektivně zlepšuje elektrický výkon připojovací oblasti a dále se zlepšují i mechanické vlastnosti připojovací oblasti.

Ve srovnání s jinými formami spojení izoluje plazmové svařování měděné svorky a hliníkové vodiče pomocí přechodové svarové vrstvy a zesílené svarové vrstvy, čímž účinně snižuje elektrochemickou korozi mědi a hliníku. Zesílená svarová vrstva obaluje čelní plochu hliníkového vodiče, takže měděné svorky a jádro vodiče nepřicházejí do kontaktu se vzduchem a vlhkostí, což dále snižuje korozi. Přechodová svarová vrstva a zesílená svarová vrstva navíc pevně fixují měděné svorky a hliníkové spoje drátů, čímž účinně zvyšují sílu vytažení spojů a zjednodušují proces zpracování. Existují však i nevýhody. Použití plazmového svařování u výrobců kabelových svazků vyžaduje samostatné specializované plazmové svařovací zařízení, které má nízkou všestrannost a zvyšuje investice do dlouhodobého majetku výrobců kabelových svazků. Za druhé, při plazmovém svařování je pájení dokončeno kapilárním jevem. Proces vyplňování mezer v oblasti krimpování je nekontrolovatelný, což má za následek nestabilní konečnou kvalitu svařování v oblasti plazmového svařování a následně velké odchylky v elektrických a mechanických vlastnostech.

Čas zveřejnění: 19. února 2024